Оборудование для сортировки и переработки сельхозпродукции

Аппараты скороморозильные флюидизационные АСМФ от 1400 кг до 3000 кг/сутки (агрегатированные

Цена:

цену уточняйте

Москва — На сайте с 13 сен 2019

- Телефон: +7 (499) 707-13-82

- Адрес компании: 141900 Московская область, г.Талдом, Советская, 50, оф.9

- Пожаловаться

Описание

Безналичный расчётСамовывоз, Транспортной компанией

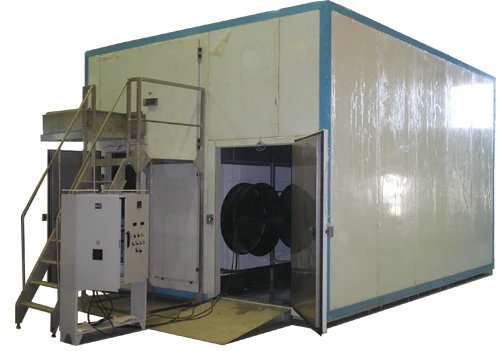

Аппарат скороморозильный флюидизационный АСМФ-1500

(с холодильным агрегатом и с конвейером подачи)

производительностью от 1400 до 3000 кг в час

Флюидизационные скороморозильные аппараты предназначены для замораживания любых сыпучих продуктов: ягод, фруктов, овощей, грибов, рыбных палочек и т.д.

Крупные овощи, фрукты и другие продукты замораживаются нарезанными в виде кубиков или ломтиков.

Продукты замораживаются по принципу кипящего слоя в потоке холодного воздуха, подаваемого сквозь ленту снизу вверх.

Скорость потока воздуха такова, что частицы продукта оказываются во взвешенном состоянии, благодаря этому на поверхности частиц продукта очень быстро образуются замороженная корка, препятствующая смерзанию частиц в комки.

Устройство аппарата АСМФ:

1. Камера теплоизолированная, выполнена из трехслойных панелей "Сендвич". Толщина панелей 100 мм.

Внутренняя поверхность панелей изготовлена из нержавеющей стали, наружная – из оцинкованной окрашенной стали под пленкой. Пол усиленный.

Камера имеет две распашные двери и имеет возможность за счет дополнительных дверей и ширины камеры производить заморозку разнообразной непрофильной продукции в поддонах на тележках.

2. Площадка обслуживания с ограждением, лестницей, виброконвейером для удаления излишек влаги и подачи продукта на ленту подмораживания.

Площадка обслуживания и рама наружная с виброконвейером располагаются вне камеры.

Площадка предназначена для оператора.

Рама наружная является каркасом для загрузочного виброконвейера или наружного участка подмораживающего конвейера.

3. Рамы-основания подмораживающего и домораживающего транспортеров.

На пол камеры на опорах устанавливаются рамы-основания с вентиляторами и двумя батареями-воздухоохладителями.

Ленты с продуктом движутся по каналу из боковых стенок и верхнего откидного сетчатого ограждения.

Сетчатое ограждение предотвращает унос легколетучих продуктов потоком воздуха.

4. Пульт управления установлен на стенке камеры и служит для пуска и защиты:

- вентиляторов;

- мотор-редукторов;

- электронагревателей воздухоохладителей;

- соленоидных вентилей подачи хладагента;

- и регулирования скорости движения транспортеров;

- и регулирования скорости вращения вентиляторов испарителя первого конвейера.

5. Транспортная система состоит из двух конвейеров.

Продукт, проходя по конвейерам, продувается снизу холодным воздухом, что препятствует смерзанию частиц продукта друг с другом.

На первом конвейере происходит подмораживание (флюидизация) продукта в течение от 1 до 5 минут, в зависимости от вида продукта (регулируется изменением скорости движения ленты).

Домораживание продукта происходит на второй ленте. Время прохождения продуктом второй ленты может быть установлено от 5 до 20 минут.

Ленты с продуктом движутся по каналу из боковых стенок и верхнего откидного сетчатого ограждения.

Сетчатое ограждение предотвращает унос легколетучих продуктов потоком воздуха.

На конечном участке второй ленты к раме закреплен бункер для временного хранения и дозировки, замороженного продукта.

На выходе из бункера установлен лоток, имеющий отсечной шибер с ножным управлением.

Материал конструкций и лент конвейеров – нержавеющая сталь, что значительно увеличивает срок работы аппарата.

Воздухоохладители предназначены для охлаждения воздуха в холодильных камерах различного объема.

Батареи изготовлены из бесшовных медных труб и алюминиевых профилированных пластин.

Корпус изготовлен из предварительно окрашенной оцинкованной стали с защитной пленкой.

Аппарат изготавливается на высоком техническом уровне с применением комплектующих ведущих европейских фирм. Вентиляторы – Ziehl-Abegg (Германия).

Агрегат компрессорно-конденсаторный АКК-210ВП.

Агрегат выполнен на базе винтовых компрессоров «Bitzer», запорной арматуры Danfoss, оснащен всей необходимой регулирующей и защитной арматурой, рекомендованной европейскими производителями комплектации.

Пульт управления изготовлен на базе современной электронной и электромеханической техники (сенсорная система управления) и устанавливается на стенке камеры.

Служит для пуска и защиты вентиляторов, мотор-редукторов, электронагревателей, воздухоохладителей, соленоидных вентилей подачи хладагента и регулирования скорости движения транспортеров.

Приводы лент и вентиляторы воздухоохладителя оснащены частотными преобразователями, позволяющими бесступенчато регулировать скорость движения лент и скорость потока воздуха для подборов режимов заморозки.

Технологическое оборудование

Для подготовки продукта к заморозке предприятием так-же изготавливается следующее технологическое оборудование:

- конвейер инспекционный, - конвейер мойки с барботажем, - конвейер подачи с осушкой, - виброконвейер.

Относительная производительность морозильной установки по разным продуктам:

Продукт

Коэффициент

Зелёный горох

1

Фасоль стручковая (резаная 15-30 мм)

0,85

Кукуруза (початками 40 - 50 мм)

0,3

Кукуруза (зернистая)

0,95

Цветная капуста (20 ? 50 мм)

0,7

Спаржа (резаная 25 мм)

0,7

Зелёный перец (резаный кусками)

0,6 ? 0,75

Помидор (целый Ø 30 мм)

0,4

Грибы (целые Ø 10 мм)

0,6

Морковь (кубики 10 мм)

0,8

Картофель (кубики 10 мм)

0,8

Смородина красная, чёрная

0,75

Виноград (Ø 20 мм)

0,7

Крыжовник

0,7

Черешня (с косточками)

0,7

Малина

0,5

Клубника (Ø 25 - 35 мм)

0,7

Технические характеристики:

Параметры

Модель

АСМФ-1500

Модель

АСМФ-2000

Модель

АСМФ-3000

Производительность по зелёному горошку, кг/ч

1400

2200

3000

Установленная электрическая мощность, кВт

23

34,0

45,0

Холодопотребление, кВт при Ткип=-40°С, Тконд=+40°С

214

321

428

Емкость по хладагенту, л

600

920

1250

Габаритные размеры теплоизолированной камеры (ДхШхВ), мм

5900*4400*4400

8300*4400*4400

10700*4400*4400

Рекомендуемый тип агрегата

АКК-210ВП

АКК-320ВП

АКК-430ВП

Температура воздуха в камере, °С

-26...-32

Температура продукта, °С - начальная

+16

Температура продукта, °С - конечная

-18

Время замораживания, минут

8...20

Регулировка движения лент

бесступенчатая

Оттайка воздухоохладителя

ТЭНами

Хладагент

R22**

**Предусмотрена поставка агрегатов АКК, работающих на хладагентах R404 и R507

В стоимость не входят: Доставка, Расходные материалы, Монтаж оборудования и пуско-наладочные работы.

Срок изготовления оборудования: 45-50 рабочих дней.

Все оборудование изготавливается с применением лучших материалов европейских и отечественных производителей, на высоком технологическом уровне, в заводских условиях, с применением всех требуемых технологических процессов, с обязательным контролем производства структурой ОТК, сопровождается полной технической документацией на русском языке (паспорт, руководство по эксплуатации, паспорта на сосуды и пр.)

Производство сертифицировано на соответствие ГОСТ ИСО 9001- 2008

Отзывы

Также ищут:

- 14 сен

- 110

- Оборудование 13

Аппараты скороморозильные флюидизационные АСМФ от 1400 кг до 3000 кг/сутки (агрегатированные